梅雨明けヽ( ´ ▽ ` )ノは嬉しいけど・・・

正に死ぬほど暑い「夏本番!」(≧∇≦)bイェイ!( ̄Д ̄;)ギクッ!

・

去年から採用した暑い根源の天井層を排気する機能が

効いて、扇風機だけで作業してるのですがぁ(´~`ヾ)アジアジ

それでも・・・・アジィ!(*´д`*)ジリジリ

んま、暑さには強いので!(≧∇≦)bイェイ!熱中症に気を付けつつ!

コチラの塗り直しも進めてます♪(≧∇≦)b

そそっ!この際と言う事で左右脚パーツのR曲線&

中央のデザイン穴も追加してます♪(≧∇≦)b

んで、それは後日、紹介するとしてぇ・・・ゞ( ̄∇ ̄;)ヲイヲイ!

・

本日は蘭爺「(〒Д〒)」ナンヂャトナ?からのご依頼(≧∇≦)b

先ずは、某直産販売店に蘭ingはお花を陳列販売

してるのですがぁ・・・「吊り草花」も陳列したい!

って事で、売り場に置ける程度の500mm幅の

吊り展示用什器を製作(≧∇≦)b

んで、蘭爺「(〒Д〒)」ナンヂャトナ?が好みの「焼杉&こげ茶」

でシンプルに塗装。コレが目立っちゃ意味無いので(´~`ヾ)

蘭の種類によっては「下向き」に咲く花とかもあるので

コレで吊って売れば良いんじゃね?つー発想。

んま、販売店さんに怒られたら撤去するしかないがw

・

んでからぁ・・・・(≧∇≦)bツギィ!

これまた蘭爺「(〒Д〒)」ナンヂャトナ?が使ってる

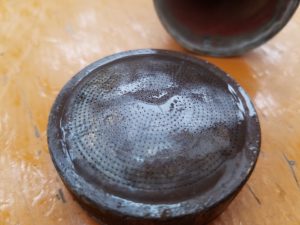

「高級散水」ジョウロの先っぽみたいな事なんですが・・・

なんと!某職人の手作りだそうで2万円を超えると言う。

( ̄Д ̄;)アングリ

確かに散水ホースに繋げても、市販のシャワーよりも遥かに

キメが細かく「水が柔らかい」ヽ( ´ ▽ ` )ノスゲェ!

水圧の問題では無くて、ヘッドの水穴のキメ細かさ

(0,1mm以下)が植物には良いらしい。

(≧∇≦)bスゲェ!

ただ・・・蘭婆ちゃんが、水やりの度にコツン!コツン!と

( ̄Д ̄;)アッ・・乱暴に落っことしちゃって大事なヘッドが傷まみれ。

┐(´д`)┌ヤレヤレ

キズなんぞ、どーでも良いんだけど、真鍮ヘッドに細かい穴。

その部分をブツけちゃうから、折角のキメ細かい小雨のような

ご自慢の繊細なシャワーが消えうせた。Σ( ̄ロ ̄lll)ガーン

買い直す(ノД`)・゜・。とか言ってるけど・・・2万でしょ?

┐(´д`)┌タケーヨ!

非分解構造ながら・・・・本体は銅板叩き出しっぽいけど

肝心のシャワーヘッド部分は真鍮製。

β(□-□ ) フムフム

分解できないから無理って言ってるけどぉ・・・

そうでもないのでは?┐(´д`)┌ヤレヤレ

・

ご存知かも知れないけど(銅のロウ付けは簡単ですが)

真鍮のロウ付けは技術的に極端に難しく、ほぼ製品では

作業効率が悪すぎて、あり得ない。

β(□-□ ) フムフム

っと言う事は・・・ハンダ付けだろ?って事で・・・

バーナーで熱してみたら、あっさりハンダが溶けてポロリ♪

(* ´艸`)アタリー!

こー言うのは経験と知識。当てずっぽうでは無理ですよん♪

(≧∇≦)bギャハハ

つ~事で・・・・シャワーヘッド単体に出来たのでぇ

この凸凹で穴が不均等になっちゃってる部分を

穴を潰さないように慎重に叩き修正すれば・・・復活!

(≧∇≦)bイェイ!

んま、この製品はハンダ途中で周囲の銅板を叩き

勘合してたけど・・・後修理なので無理┐(´д`)┌ヤレヤレ

繊細にハンダ付けのみで水圧に耐えると言う・・・・

匠の技術以上のハンダ技術を要求されましたが( ´,_ゝ`)プッ

なんとか修復完了♪(≧∇≦)bイェイ!

(´~`ヾ)フゥ

嬉しがってヽ( ´ ▽ ` )ノ早速、水やりに使ってくれてますがぁ

高い散水ヘッドなんだから、もう少し慎重に扱いましょうね♪

(* ´艸`)チクリ

んま、爺さんは匠の手作り&数か月待ち!とか大好きだかんねぇ?

確かに良い絶品も多いし、性能的に「高いだけはある」事も多い。

ただ、ある程度技術が伴えば直せちゃう場合も多いし、

素材や加工を知ってれば、ココはどうなってるか?ってのは

大体の予想が付く。(≧∇≦)bイェイ!

・

今回で言ったら・・・

「キメ細かいシャワーが荒く潰れたのは、ヘッド表面に凹みが出来て

それで水穴が3次元的に広がり&隣の穴と近くなった為」と分析できて

「ココは銅板と真鍮の非分解。って事はハンダ付けだろうな?」っと

予想できたから。

もっと数十万越なら圧接とか、溶着とかもあり得ますがw

分解できたから凹みを叩き直せたし、表面の凹みを叩き直すしかない

のが判ってたから分解する方法を探った。とも言える。

んま、二度と修理することなんて無いと思うけど。(* ´艸`)ニャハハ

・

んま、それらも知識と経験があってこそ!なんだろうけど・・・・

「買い替えるしか・・」っと言うのは聞こえは良いけど実際は

「絶品なのに手荒な扱いでぶっ壊して使い捨てにする」のと

同じだかんね?┐(´д`)┌ヤレヤレ

こー言うのを理解して初見で一発で修理出来る人って・・・

ホント減りましたよねぇ。

(´~`ヾ)シャーナイ