えーっと・・・本日もオーダー品やら新作製作を

進めよう(≧∇≦)bイェーイ!

・・・・・・と思ったら?

( ̄Д ̄;)アレッ?

私が愛用しているメイン木工機械の米Steel Ctiy製テーブルソー

の昇降機構(回転刃が下からせり上がってくる)の

ハンドルがクィ・・・スコン!と空回りして昇降しない。

Σ( ̄ロ ̄lll)ガーン

ヤベェ・・遂に壊れたか?(ノД`)・゜・。オロローン

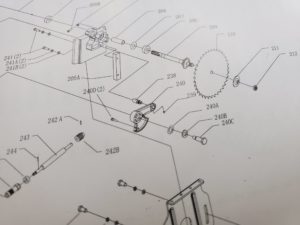

壊れたパーツは恐らく↑240番のココのパーツ。

手元のハンドル回転を→ピニオン&ラックで伝達して

240番のギア歯のせり上がりで→テコの原理で

アーバーを押して→モーター&回転刃がせり上がる仕組み。

ココのエレベーティング・ブラケットの歯が空回りしてる。

( ̄~ ̄;)ウムム

回転刃を回すクソ重たいモーターごと、せり上がる仕組み

なので、相当にパーツ着脱が大変かと思いきや・・・

回転刃&モーターを傾斜切り機構で45度に傾ければ

ボルト一本で簡単に外れちゃった。(* ´艸`)ラッキー!

(そもそもテコ原理なので、モーター自重も掛かってません)

・

んで・・・・

コレがKey No240番のエレベーティング・ブラケット。

半円状にギアが切ってて、ココにハンドル回転で伝わった

スクリューボルトと噛み合って弧を描く。

β(□-□ ) フムフム

んで、ボルト穴(シャフト)連結なので、このパーツ全体が

弧を描きながら、せり上がると手前のピンが後方にスライド

して、モーター&回転刃が持ち上がるって構造。

んで、その肝心の噛み合いギア歯が・・・・

ボロボロ┐(´д`)┌ヤレヤレ

経年劣化と言うより、元々(非分解部品)の噛み合い

精度が低くバックラッシュも甘かったんだろうね?

( ̄~ ̄;)ウムム

正面から見れば一目瞭然。( ̄Д ̄;)ホヘェ・・

回転噛み合いのボルトの形に抉れてます。

┐(´д`)┌アーア

それにしても初めて分解してみたけど、ピニオン式の

割にギアそのものの噛み合いが浅く、センターにも当たってない。

なので、この程度の凹みで、ギアが空滑りしてしまってる。

( ̄~ ̄;)ウムム

んま米国Steel Ctiy製とは言え、所詮は中国工場生産の

ファブレス会社でしょうから、製品精度に文句言っても

仕方ない。

新品購入時(出荷時)から、少し昇降ハンドルが硬かったので

その時に、ちゃんと確認しておけば良かった。

(ノД`)・゜・。ダネェ・・

購入から早5年くらいかな?

マグネット・スイッチ部やら、今までもアレコレと自分でも

修理して来たのですが、一応、購入した正規輸入店に問い合わせて

見ると・・・どうやら反応が悪い?

( ̄~ ̄;)ハテ?

詳しく聞くと、案の定、米Steel Ctiyは、米デルタ社と同じく

ファブレス会社で、しかも、もう無い(倒産?解体?)らしい。

「当時の担当者にメールは送ってみますが・・・」との

「ダメ元かも知れませんが・・・」って何とも切ない対応。

( ̄~ ̄;)ウーン

そもそもマグネットスイッチの時もそうだったけど、

こー言う時に、パーツ対応とか日本製みたいな事は

そもそも期待して無い。輸入費用&関税も掛かるしね?

┐(´д`)┌ソリャソーダ

んま、もう会社が無いんだったら、中国の何処かの工場に

パーツ在庫があるか?なんてコンタクトレンズを探すより

期待薄いだろう。

( ̄~ ̄;)シャーナイ

って事で、諦めて丁重にパーツ単体取り寄せはお断りして

(* ´艸`)ムフフ

自前で削れたギア部を溶接で盛り直してφ(°ρ°*)ジジジィ・・・

同じくギア歯を目立てて、ギア部を再生する作戦。

つーか・・・余熱してから溶接しようとしたら・・・

あれ?どうも、ギア合金じゃ無くて普通の鋳鉄っぽい。

( ̄Д ̄;)エッ?

スパークさせてみると・・・焼き入れの痕跡も無い???

ゞ( ̄∇ ̄;)ヲイヲイ!

んま、お蔭で溶接&ギア歯成形は簡単だったんだけど・・・

こんな毎回、何百回&何前回も昇降させるピニオンギア。

日本製だったら、合金か?少なくとも焼き入れは施す筈。

逆に言えば(中国工場が手を抜いたのか?)こんな摩耗パーツに

普通の鋳物でギア削った程度のパーツを使ってるから

ちょっとバックラッシュが甘い程度で刃が削れるんじゃん!

( ´,_ゝ`)プッ

んま、とにかく初動のギアが引っ掛かれば良いだけなのと

こんな修理ごときで・・・・他の作業も急いでるので

(´~`ヾ)歯の成形もテキトーですけど(* ´艸`)アハハ

また、どうせ減ってくる筈なので、その時に再溶接しよう。

(≧∇≦)b

んで・・・早速、組み直してクルクルクル・・・・

前よりカナリ!スムーズで上手く直った♪ヽ( ´ ▽ ` )ノイェーイ!

・

んま、こんなイレギュラーな修理は自分でも嫌ですけど

ブログネタになったし(* ´艸`)

こー言う臨機応変に修理出来るノウハウがあれば、どんな

旧式や絶版品でもメーカーすら廃業してても全然恐くない。

ヽ( ´ ▽ ` )ノヘラヘラ

本当は、日本人はこうあるべきで、日本人の誰もが望むけど・・・

そりゃあ、広域知識が無ければ無理だし、総合判断が出来ないと

誰でも出来る事は無いんだけど、効率&合理的だので

パーツアッセンブリ交換しか出来ないとか、パーツが無かったら

もうお手上げになっちゃってる現代日本人とは真逆。

・

コレはね?学校や専門知識があれば・・・とかじゃあない。

自分でやるから自分で無知に気付いて、また勉強できる。

失敗しても成功してもノウハウを得られる。っと言うか

こうでしか経験&ノウハウってのは蓄積されない。

┐(´д`)┌ヤレヤレ

世の中には、ググっても出て来ねー事の方が多く、

コレを見たからと一発で成功させられるとも限らない。

そして、ココに掲載してる私は、誰からも学んでない。

(ココのパーツは壊れやすいから直してる人も居るだろうけど)

自分から、相手から、モノから、事象から学ぶ。

・

私に限らず個人のノウハウや知識、英知と言うモノは

自分の為に、人の為に使ったり商売に使うので、必ずしも

人に受け継がれるとも限らず、私も別に望んでない。

人から教わる事は山ほどあるし、自分で実践して学ぶ事も

山ほどある。こー言う英知はネットであろうがAIだろうが

補完はされない。誰も教えてくれない。

・

数多の英知が今もドンドン失われている。ちょっとした

コツや知識で回避できるモノでも現代では回避&修理&再生

出来ないモノが沢山、日々ドンドン失われている。

年々、益々ネットや資料にも載ってない英知が消えゆく事すら

その重要性すら合理的思考では見えない。

必要に迫られてからでは遅いし、学ぶべき事が多すぎる。

・

ドンドン時代は進歩し複雑になって行く。便利にはなってるが

その構造や原理まで知る機会は自分で創らないとナカナカ無い。

ナウシカの宇宙船のように「昔の人は宇宙まで行ってたらしい」

みたいな事が、この日本でも現実に起こるんじゃない?

・

「もうパーツが無いのでナカナカ難しいですねぇ・・」と

言われて、途方にくれて、まだまだ使えるのに買い直すしか

選択肢が無いのか「そっかぁ・・・じゃあ自分で直します」と

チャチャっと直したり改良出来るか?その修理の行為だけでは

無くて、そのノウハウは次の新作に必ず生きてより良いモノが

創り出せる。

目先の効率&合理性を取るか?もっと先にも使える英知を取るか?

今の合理的思考は、目先ばかりで全く合理的では無い。

セコい目先ばかりで効率が悪すぎる。失うモノがデカすぎる。

経験が足りなすぎる。

んま、それにも気付けないのが、今どきの賢そうでバカな

合理的思考かw(* ´艸`)アハハ