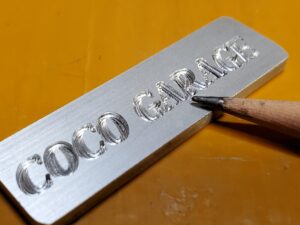

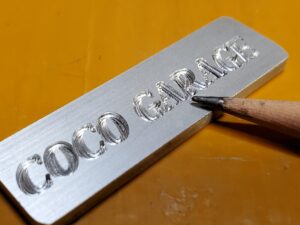

えーっと・・・先日から進めてる更なるCNCによる

金属切削テスト。(* ´艸`)

実際に試す事でポキポキ高価なエンドミルを何本も

折ってるのも確かなのですがぁ(ノД`)・゜・。

色んなテストでノウハウも増えて来た。

β(□-□ ) フムフム

こー言う真鍮板から抜き出し加工出来るように

なったし・・・(≧∇≦)bスゲェ!

CNC精密加工の限界(小ささ)も更に上がった♪

以前は、この小ささは加工出来ませんでしたが

機械的限界とは違ってデータ改良によって解消出来たの。

そして加工時間も経路見直しで30分は短縮出来てる。

(≧∇≦)bイェーイ!

こー言うノウハウってのは、何処かで習えば教えて

貰える訳でも無いし書物に書いてるモノでは無くて

自分で試しながら探求してノウハウとして得るモノ。

・

結局、機械も道具も使い方次第だし、この手の場合は

手先の技術とは違い、データの精査と実際の金属の特性も

両方とも理解して無いと、なんでそうなるのか?探り難い。

( ̄~ ̄;)ウムム

もし、当初の私がいきなりコレを試したら、もっと

何本もエンドミルを折ったり、最悪、機械を壊してたかも

知れない。ココまで実際に切削可能なのか?の予測も

つかなかっただろし辿り着かなかった筈。何事も経験。

失敗してこそ!!

ヽ( ´ ▽ ` )ノララーン♪

特に近年、効率化を求めるあまり、コレを遠回りのように

感じたり、即最良の答えを欲しがるけど・・・・

まぁ・・素人で知識が無い程、在りもしない「近道」

「最短距離」を求めたり、それでは、例え現状のベストが出た

としても、それがベストなのか?どうかも判らなくなっちゃう。

( ̄~ ̄;)ウムム

ましてや、その「不足を埋める」ような知識&学び方だと

余計に安定を求めて冒険と言うか探求出来なくなる。

モチロン、ココのブログで全てを載せてる訳では無いし

コレだけ出来ればOKなんて終わりは無い。

(≧∇≦)b

もっとこう出来ないか?コレが無理なら違う方法が・・

っと言う風に好奇心、探求心は尽きない。

イメージ的に言うと「知らぬ間に辿り着いた」に近いw

逆に言うと技術やノウハウ、コツって、こうじゃないと

修得出来ないと思うの。

ヽ( ´ ▽ ` )ノララーン♪

「誰でも最初から出来なくて当たり前」なんだけど・・・

今の時代、教育して育つまでの寛容さは仕事では排除され

オペレーションそのものを簡略化させるか?即戦力以外は

育つ暇も与えて貰えない。

モチロン、商売や仕事でも失敗して学ぶなんてロスに

なると考えちゃうし、そんな余裕も誰もが無い筈。

また、修得する側も身構えて「ココまで」と言う仮想目標を

立ててしまうから、それ以上は伸びなくなってしまう。

そうなると向上する為に欠かせない「好奇心」「探求心」が

まるでダメな事のように錯覚してしまう。

つまり勉強や仕事は「辛いモノで辛くて当然」みたいなw

┐(´д`)┌ソーイウコト

時給が支払われる訳では無いので、時間と労力の無駄、

高価な部材やエンドミルをダメにしちゃうからロスなんだけど

その位の対価を支払ってでも獲る意味がある事を知ってるから。

ヽ( ´ ▽ ` )ノ

こんなの頼まれても無いし、イヤイヤ無理にやってるんじゃない。

飯を食べるのを忘れちゃうくらい・・・単純に面白いの。

難しいほど面白い=ドMじゃない!克服する達成感じゃ無い!

ただただ面白い。予測と反したり予測以上だったりするから

新しい発見や発想が見つかって、ますます面白い。

ヽ( ´ ▽ ` )ノララーン♪

私って子供っぽい好奇心旺盛らしいけど・・その好奇心が

この年齢まで保ててる事は、本当に有難い事で生かすべき。

まだまだ探求は続くのだ♪

ヽ( ´ ▽ ` )ノ