えーっと・・・並行して木工商品も製作してますがぁ

本日もCNCのお話(* ´艸`)ニャハハ

・

カナリ以前になりますが、私が自分の治具を創るのに

「歯車(ギア)」を木で作った事がありますよね?

( ̄~ ̄;)ダッタッケ?

その時に「歯車と言うのは設計が難しい」と言う事を

強調してたと思います。

・

無垢木材だと繊維方向があるので、直交するライン上の

歯の強度が足りず必ず折れるから合板で作ったとも。

β(□-□ ) フムフム

・

そもそも「歯車(ギア)」と言うのは人間の英知で

カナリ古くに発明されて活用&洗練されてきたのね?

機械的分野に精通して無いと「ギザギザが噛み合って・・」

程度でナカナカ判り難いと思うけど、実はもの凄い発明で

言ってしまうと、今現在の文明においても歯車(ギア)の

代わりになる機構は存在しない。( ̄Д ̄;)ソッカァ

┐(´д`)┌スゲーノヨ?

・

んで、(殆どの金属製歯車の場合)加工は塊から削る。

強度&密度が高く部分的ムラが無い材料じゃ無いと出来ない。

なので、木製ギアの場合は自ずと方向性&ムラの少ない

強度方向性の無いMDFか?積層合板か?になります。

・

んま焼結結晶とかプラ成形もあるけどメインは削り出し。

巨大なエネルギーを伝達したり効率が良い分、歯の欠けが

起こるので設計も切削も難しい。つまり全体的にギアは高価。

β(□-□ ) フムフム

んで、また歯車(ギア)は、古くから多岐に応用されてきたので

もの凄く洗練され、理論的にも確立されてるの。

つまり、ココの角度がコレの場合は計算式(コレも数多の過去の

失敗データーに基づく)があって、理論的に形状が決まってくる。

( ̄Д ̄;)ヘェ・・

例えば、歯車のギザギザが、ただの真四角だと円周上だと

対面にしか噛み合わないし、いざ回転させようとしても四角の

側面がガッチリ相手の角に引っ掛かって回らない。

( ̄Д ̄;)ソッカァ

厳密に言うとギアの歯とは面では無く回転するたびに刻々と

変化するギア同士が接してるインボリュート側面の一点同士だけで

動力を伝達してます。(向き合う弧同士をグリンと沿わせてる

イメージ)だから強度ムラ無し&高い密度&強度が居るの。

(* ´艸`)ソーナンダ?

だから刃の形状は台形なんだけど、その形状、その角度、

また厳密にはミクロで見ると、歯が噛み合って次の歯に当たるまで

噛み合ってる一点が平均的にスムーズに接触伝達して無いと

歯が欠けやすく高速回転やバックラッシュの問題が出てくる。

( ̄~ ̄;)ウムム

それを回避したのがインボリュート曲線で、歯の台形の側面は

直線じゃ無くて、この曲線で微妙に曲げてあるの。

β(□-□ ) フムフム

テキトーな曲線だと、例えば歯の途中の接点移動時にチカラが

一点に集中して折れますからね。なのでワザワザ決まってる訳です。

決まってると言うか膨大な過去の失敗から人間が学んだ英知。

(≧∇≦)bスンバラスィ!

複雑難解な計算式で求められますが、数式は関係を表してるので

どんなサイズや形状にも対応する為に難しい計算方程式があるのね。

昔は職人の勘やコツだったものが、今や数式で確立されて誰もが

その秘伝を使えるようになったって訳。

β(□-□ ) フムフム

話は脱線しますが、元々、方程式や難しい数式ってのは、勉強を

難しくしてやろうって意味じゃ無くて、こー言う為に数値として

「過去の英知を誰でも導き出せるように確立してる」モノにゃの。

(´~`ヾ)ソーイウコト

んでから、素人的には、スチームパンクやら歯車がガシャガシャ

してた方がカッコイイくらいに思ってますが(´~`ヾ)

先に話したように歯車と言うのは昔から製造が難しい。

つまりパーツとして高価で、計算しつくされて採用される。

・

例えば、腕時計の精巧な証的に数多の歯車が採用されてますが

あの時計の複雑な動きを「最小限のギアで」効率よく設計してて

つまりは「最小限」のギア数がアレなの。

決して面白がったりカッコいいじゃん!でテキトーに配置してる

のでは無く、出来るだけギアを減らしてあの数で複雑に動いてる。

・

何を言いたいのか?つーと歯車って数が多いとカッコイイ的に

素人は見るけど、本当は真逆。無駄な歯車を極力減らす方向。

以前から質問あるように「カッコいいからとワザワザ歯車を

無駄に取り入れようとする」には根本的な勘違いがあって

究極言えば「それ歯車じゃ無くて良いんじゃね?」って事に

なってしまう。

┐(´д`)┌ヤレヤレ

歯車やメカを知らない無知素人ほどギアに無駄な憧れを抱いて

機構&機能よりもデザインの一部のように捉えてる。

それだと設計も製作も上手く行かないのよ?って話。

・

素人なほど歯車(ギア)のジェネレーター(自動生成演算)を

使えば作れると思ってるけど、それは「使用目的や噛み合わせが

ハッキリ設計出来てる状態」で「歯車一個」を設計する話。

(≧∇≦)bソーイウコト!

歯の数やギアの直径や数、配置・・・刃が噛みあってる、あの

メカメカしい伝達レイアウトは、自分で計算&試行錯誤しないと

導き出せないよ?って話。

( ̄~ ̄;)ソッカァ・・

ギアの直径や歯数、噛み合わせるギア個数は自分で設計設定しないと

創れないし、その関係によって歯車の形状&サイズ設計は左右される。

減速&伝達の意図があって初めて成立し設計できるギアの集合体。

( ̄ω ̄;) ゴクリ

テキトーにこの位がカッコいいかも?の次元じゃねーのw

↑根本的に素人はココがズレてる┐(´д`)┌ソーイウコト

・

前置きが長くなっちゃったけど・・・歯車(ギア)は単純に

カッコいいモノです。(* ´艸`)ニャハハ

良く皆さんが歯車で連想するのが丸い円にギザギザが付いてる

「スパーギア(平歯車)」

ギアの種類はそれだけじゃ無くて直交させたり内部にもギアが

入ってたりレール上のギアと組み合わせるラック&ピニオン式とか

斜め螺旋状に噛み合うヘリカル(はずば)歯車なんてのもあります。

でも、ココで話してるのはスパーギア(平歯車)です。

・

んで、そのスパーギア(平歯車)ってのは、形状が単純で

ギアを横並び(並列)に噛み合わせて伝達する方式ね?

(≧∇≦)bズラーリ

ただ、さっき言ったように・・・歯車一個、その歯の形状も難しい

計算式を経て設計するから沢山あると死ぬほど設計に時間が掛る。

なので、その一個の歯車の歯形状を自動演算してくれるのが

「ギア・ジェネレーター(歯車自動演算)」って事です。

↑だからジェネレーターに使いやすい&ムズイなんて差は無い!

β(□-□ ) フムフム

んで・・・ギアのインボリュートやその他の関係式は既に

知られているから組み込まれてる演算方程式はどれも同じ。

その手のプログラムはネット中に沢山存在するのは

周知の事実ですがぁ・・・・

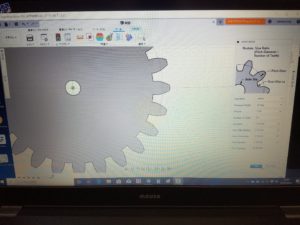

な・なんと!FUSION360の共有ライブラリに

(世界の専門家有志がプログラム雛形を創って

提供してくれてる)スパーギアのジェネレーターが

実装されてる!

( ̄Д ̄;)スゲェ!

どんだけ便利で有難い世の中になってんだかw

ヽ( ´ ▽ ` )ノスンバラスィ!

つまりね?「専門的な知識が無くても・・・」なーんて

甘いファジーな話じゃ無くて(上記の機構上、誰でも

簡単にギア配置設計が出来るような事には今後もなりません)

┐(´д`)┌アマーイ!

上記をしっかり理解してると、インボリュート曲線や

フィレット半径(歯底部曲線)が理解出来て無くても、

スパーギア(一枚)をCAD&CAM上で自動生成してくれる!!

このまま設計してCNCに送れば、レーザーカッターやCNCで

現物の歯車が創れてしまう!メチャクチャ便利で有難い話。

・

PCの世界はインターネットの普及と共にユーザー数によって

主流&使いやすいさは常に変動します。

つまり、プログラム用語で言えば(数多にあるけど)今や

(スマホアプリのプログラミングやAIで主流の)パイソン言語が主流。

(≧∇≦)b

なので、プログラマーならパイソンを学び沿うと色んなプログラムや

利便性の恩恵が受けられる。応用範囲も広く転職も楽。

それを使ったユーザー&開発有志の絶対数が多いからね。

β(□-□ ) ナルホド

CAD&CAMも、恐らくこれだけ使いやすく高機能で低価格の

FUSION360が主流になる。プログラム自体もそうだけど、

イラストレーターみたいなもんで、そのデーターでどれにでも

応用&読み込み出来る範囲が広いと言う意味ね?

(≧∇≦)bソーイウコト

携帯やPCや家電は好みや偏見で決めちゃっても良いけど、

ネットを介し絶対的なユーザー数シェア市場は、ちゃんと

先読みしないと貧乏くじを引きかねない。