えーっと・・・連日、CNC切削加工ばかりでスミマセン。

ただ、自分の備忘録として記事に残しておきたいのと・・

もの凄く基礎的な部分&全体的な概念って、私が調べても

(自分が理解出来て無いので)随分、苦労したので。

(´~`ヾ)

前に書いたと思うんだけど、ネットでも専門書でも、

ズバリ!正解が書かれていたとしても、自分の解釈度が

足りずに、意味が理解出来なかったり、見方そのものの

視点が間違ってしまってると・・入って来ませんからね?

(* ´艸`)チクリ

私が買ったのは日本のオリジナルマインド社のCL420って

「小型CNCの作業面がデカいヤツ」って感じ。

この選択は、今でもベストだと思ってます。(≧∇≦)b

・

元々が自作ロボットマニアさんが会社作って製品化したような

感じなので、サイトもプロモーションもスタイリッシュ風なんだけど、

ガッツリ、マニアックで細部まで精通してるメーカーだと思うから。

「信念」的なトコロにシンパシーを感じる必要は無いけど(笑)

精通してる企業は「大事な選択をケチらない」←ココ!ダイジ!

(≧∇≦)b

簡単に言うと、創業者が苦労した製品化で部分とか・・・

例えばベアリングとか支持受けとか、大事な部分の設計や選定が

コスト削減&利益優先では無いから。

もっと安価な中華製CNCや3Dプリンターも粗悪とは言い切れないけど

残念ながら、合理的&効率思考では・・・・

コストの為、利益の為に大事な部分をケチっちゃう。

これは巨大メーカーであろうが、日本の企業であろうが同じ事。

┐(´д`)┌ヤレヤレ

もっと大きな概念で言うと、CNCであろうが趣味のパーツであろうが

所詮は自己満足。業務用でも同じ事。線引きしてるのは自分だけ。

っで、機械や工具と言うのは「要点」と言うか大事な部分が

必ずあって、ソコは往々にして複雑で高価。だけど、開発者はソコに

苦労した経緯があるから、決してソコの妥協はしない。

┐(´д`)┌ソーイウコト

これが妥協してしまえるのは企業として肥大化した為に、

苦労も責任感も味わってない割り振られた人員が、その重さを

理解出来ずに合理的に判断を下してしまえるから。

要はケチっちゃいけないのに盲目になってしまう。

今、日本の大半の大企業がココに嵌って、衰退してますよね。

・

しかし、コレは消費者側にも責任があって・・・例えば

自動車や洗濯機、基本の事は「当たり前」として、本当は

性能の半分も使いこなせてないのに、説明書読まねーしw

自分のご都合、自分の間違った認識で、平気で酷評してしまえる。

┐(´д`)┌ヤレヤレ全く構造も理解出来ない主婦ですらw

・

つまり、良いか?悪いかも判らないでテキトーに買って使う人間が

増えるから、上記のような謳い文句や見栄えばかりで本質が

抜け落ちた企業や商品が蔓延してしまう。とも言える。

β(□-□ ) フムフム

まぁ・・・脱線しましたけど、私は大抵、モノを買う時は

価格や性能と一緒にメーカーの姿勢&イムズも見ます。

好き嫌いの贔屓目の好みの問題では無く、結果的に、そーいう

イムズが残ってて、要をケチってない商品を選ばなきゃ、

修理も出来ないし、購入動機の根底から狂っちゃいますからね。

( ´,_ゝ`)プッ

それが最終的に好みのメーカーになるんだけど、悲しいかな

日本のメーカーだろうが年々、薄れて行ってるし、良いマインドの

メーカーが一気に陥ったりも多いです。

決して「○○製だから安心」の決め付けでは無く、数年後には

方向転換して変わっちゃうかも知れない。それも流動的だから

常にメーカーの「今」を観ないと駄目ですよね♪

(≧∇≦)b

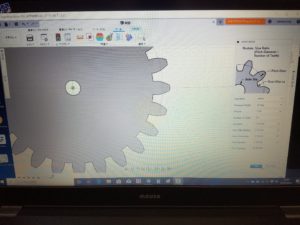

んで、3DCAD&3DCAMは、最王手のAUTOBESK社の

フュージョン360って言うマルチクラウドのプログラム。

それのスタートアップ支援ライセンスを取得して使ってます。

β(□-□ ) フムフム

コレも・・・ほぼ一択かな?CADで使う拡張子DXFやDWGは、元々

オートデスク社が開発し、それを他社が採用してるレベルだもん。

ただ、いきなり初心者が使うには多機能過ぎて設定範囲が広すぎて

使いにくい&解釈に時間が掛るようにも思う。

判って行けば・・・スゴイ事、有難い機能満載なんだけど、

そもそもの概要や使用目的が定まっていないと解釈が難しい。

・

うーん・・これはワードやエクセル、他のアプリでも同じだけど

「使い方」を授業的に学ぼうとすると余計に混乱する。

つーか・・・授業的に学ぶ方法論(学ぶ側の姿勢・マインド)が

間違ってるから、マジメな人ほど苦労するし全体把握が遅れる。

・

んま、コレは学び方や探求心、知識の会得や好奇心にも

共通する部分だから、これ以上は割愛しますが・・・・

(* ´艸`)モゴモゴ

・

要は、3DでCGや図面を描く事で生業にしてる需要があったり

CAMも専門的で生業需要があるから、大きな俯瞰で解釈しないと

結局・・・

「使い方は覚えたけどプレゼン資料や年賀状は手書きで

書いた方が早い」になりかねないw

本質的に学ばなきゃいけないのは方法や概要であって、

機能やコマンドじゃないですからね。

(´~`ヾ)タハハ

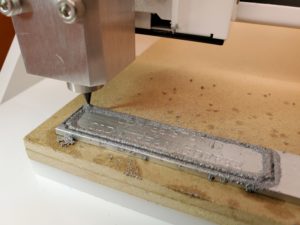

っで、カタチがあって、それをエンドミルで彫る(又は

3Dプリンターで積層させる)ツールパス(経路&設定&指示)

をCAMって言うんだけど、CAM単体では動かない。

先ずはCADでカタチを設計して作らなきゃ次に進めない感じ。

CADはまな板と包丁であって、加工する魚や肉がCADって感じ。

・

んま、その魚や肉をPC上で描くのみでもCGアニメやポリゴン

CGイラストやPC設計士と言う特化分野があるから、ココに

終始してしまうと3DCADから抜け出せなくなりがち。

質感テクスチャー貼っても意味ねーし、効率的にデザイン複写

する技術も必要ない。単純に立体を描ければCAMに進めた方が

良い。CNC切削にとってはCADは手段でしかなく目標では無い。

・

っで、次にCAM。これは、完全に専門分野で、頭の中で立体的に

X軸Y軸Z軸が、どう走査するのか?が理解出来てないと難しい。

( ̄~ ̄;)ウムム

んま、彫る最短&最適ルートは自動演算で出来るんだけど、

どんな形状&サイズのエンドミルで、どの回転速度で、

どの方向からどの程度彫り(削り)進めるか?

3Dプリンターだったら積層させるか?

これをイチイチ全項目、理解して指定&指示しないと駄目。

逆に言うとCAMで出来るのは、その範疇まで。

シュミュレーションで実際に彫れるのを確認したら・・・

設定した全てをGコードってプログラムに吐き出す。

・

その吐き出したGコードを、購入したCNC切削機のドライバー的な

USBCNCって基盤&プログラムに読ませる。

Gコードは、各社CNCメーカーによって違うから「ポスト処理」と

言ってオリジナルマインドに付属してる「USBCNC」用に

Gコードを書いてね?っと言う指示が要る。

っと、この地点からアソコまでこの回転数&この速度で進めと

言うGコードが実際のCNC機械に指示して動き出す。

・

んで、実際にCNCを動かしてみると、無理させて強引に彫ってたり

差ほど彫らなくても良い部分をしつこく彫ったり、イチイチ無駄に

動いたり・・・っと言う不具合が見つかる。

じゃあ、CAMの設定&ツールパスを見直そうか?見直したGコードを

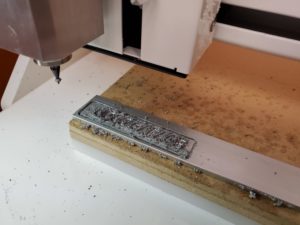

再度演算出力&保存して、それをCNCに読まして改良して行く。

エンドミル刃を変えたら、削る直径と中心は半径差分ズレますから

ひとつで全部は無理。イチイチ刃を変えたらCAM設定も変えなきゃ

行けないし、エンドミルをセットしたら、また原点(削る先端)を

設定指定しなきゃあいけない。

・

このエンドミルを交換すると全部設定が変わるし、そもそものゼロ点が

狂う。だから、高価な業務用CNCの刃は自動で(毎回同じゼロ点になる)

エンドミルが交換できるようになってる。って訳。

手動交換は「刃を交換する」煩わしさより、その刃に合わせたCAMの

書き換えと「その刃のゼロ点を再設定」する煩わしさが付きまとう。

・

っとまぁ、大まかだけど、コレ。ホントに聞けば判ると思うけど

これをちゃんと説明してくれてるサイトが少ない。っと言うか無い。

・

つまり、ザックリで良いからCADで立体を作って・・・

CAMでツールパスを設定して・・・・

ポストをUSBCNCに指定してGコードを保存して・・・

USBCNCのプログラムにGコードを読ませて動かす。

こーなってるんだな?って概念が判ってないと

ナカナカ理解するのが難しい。

・

CADで設計図面もCGもポリゴンも描けて・・・っと

なると数時間は学ばないと駄目だし、それが目的の

場合じゃないCNCを動かすだけなら基本的操作だけ

覚えてれば何とか事足ります。

・

CAMのトコロで「ポスト」で悩むと思うんだけど、

オリジナルマインドの・・・とか何々社のCNC機器の

事では無くて、CNCを動かすドライバ(USBCNC)の事。

ツールパスで設定するエンドミルは、その都度、

その都度設定して指示しなくちゃダメ。

「何処を」「何で」「どの回転数で」と言うのは

生真面目なPC君はイチイチ指示してあげないと駄目。

自動保存で項目が埋まるけど、シッカリ見て確認しないと

ダメ。

何を削る時に、どの程度の深さでどのくらいの回転数で?

っと言うのはエンドミルメーカーやCNCメーカーに

許容値データーが記載されてます。

固いモノは浅く&遅くが基本ですが、慣れて来るまでは

イチイチ許容値データーを見て設定しなきゃ折ります。

・

関係無い人にはマニアックで「なんのこっちゃ?」と

思っちゃうと思うけど(´~`ヾ)

コレね?ホント、何処かに書いてて欲しかった。

(ノД`)・゜・。

上記は知ってて当たり前。って感じだから、何処から

学べば良いのか?学校の教科書みたいな段階式じゃ

無いので、知らない新出単語や概念が多すぎる上に、

CADの利用目的が多岐に渡る経緯上、どれもがCADに

偏り過ぎで、CAMも職人的な「慣れろ」感が強くて

判り難い。

要はCADでどれだけ描けても、所詮はPCの画面の中の

仮想の話だし、CAMはCADデーターが無ければ何も出来ない。

CNCもGコードを直接、自分で打ち込めば動くには動くけど

BASICプログラムとほぼ同等だから、ポスト処理で自動で

吐き出す。

それら一連が理解出来ないと動かせないって構図。

・

私の構成の場合は、CADとCAMが同じファンクション360

実際のCNC切削機(CNC)と付属のドライバ(USBCNC)が

同じ開発元ってだけで、CADとCAMが別々のプログラム、

CNCとドライバ(ポスト)が別々と言うのもザラにある。

っと言うか、以前はバラバラで自分に合った選択構成が

普通だったから、こー言う風にそもそも互換&一貫性が低い。

それぞれが専門職なので、一貫して学びにくいみたい。

・

こー言うのは別にCNCとかに限らず・・・例えばクラウド

使うアプリやキャリア携帯のバックアップや、例えば

遠隔会議のZOOMとか、何でも新しい事を学ぶ時に

概念と言う俯瞰視点が大事ですよね。

・

例えばZOOM会議なら、ホストが部屋を作って、部屋の

番号と入室用パスワードが必要だな?

ソコに入るなら、他のアカウント、ログインと同じく

先ずは「サインアップ」(自分を認識させる)と

そのアプリを起動させて「サインイン(ログイン」

する。

アプリでログインだのサインインだのパスワードだの

訳が判らないまま・・・って方も居るかも知れないけど

「クラウド」と言うインターネット上で管理するシステムが

一般普及してきた分、基本的に理解してないと判り難い筈。

・

「サインアップ」と言うのは、自分を自分だと登録するって意味。

大抵は名前(多くはメールアドレス)と「パスワード」の

2つで、ココで任意に設定するパスワードは自分で暗記できる

方が良い。当購入サイトの「会員登録」と同じ事ですね。

(≧∇≦)b

「サインイン」と言うのは、上記、名前(メールアドレス)と

パスワードの照合で、ソコでの貴方を貴方と認識させる為。

簡単に言うと、「山」と言えば「川」で合言葉みたいな事。

っで、ZOOMに入室するのはサインインする必要があるし、

それとは別に、その会議室の番号と合言葉(パスワード)が

必要。って事。

理解してる人には「当たり前じゃん?」と笑われるけど、

理解して無いと「えっ?パスワード?なんだっけ?」

「あれ?おっかしいなぁ?」とかなっちゃうのw

・

っで、CNCを使う上での「どれがどの役割で、どうなってて

何処まで出来ないと使えないのか?」が判り難かったので。

上記概念が判ってるだけで各Webに書かれてる内容は咀嚼し

やすくなります。

んま、コレもCNCを使えてる人から見れば「何、当たり前の

事を書いてんだろ?」って思われちゃうだろうけどね?

(´~`ヾ)タハハ