えーっと・・・オーダー品もアレコレ(*´д`*)アワワ

進めてるのですがぁ・・・(´~`ヾ)ソローリ

作業の合間にφ(°ρ°*)ジジジィーっと極太アングルを溶接。

下水道のハッチ?( ̄Д ̄;)みたくも見えますがぁ・・・

超~ガッシリ強靭な作業台を自作中。

ヽ( ´ ▽ ` )ノガッシリ!

話は飛びますがぁ(´~`ヾ)ゞ( ̄∇ ̄;)ヲイヲイ!

以前から私はアーク溶接を得意としてますがぁ・・・

んま、(アーク溶接で)この程度、溶け込んでればOK。

(≧∇≦)bジョーデキ!

ただ、アーク被覆溶接は厚物の軟鉄に限られるし、

イチイチ、こーやってビート(溶接跡)を削ってると

スンゲー時間が掛るのでぇ(*´д`*)フゥ・・・

近い将来的にはTIG溶接を導入&マスターしようかな?

っと思ってます。β(□-□ ) フムフム

・

因みに「アーク溶接」と言うのは、高圧電流を簡単に言うと

ショートさせてバチバチ溶接するアレね?

ただ、そのまま大気中で熱で金属を溶かすと「酸化」して

溶接した部分が逆にボロボロに脆くなってしまう。

( ̄~ ̄;)

なので、アーク溶接棒(被覆溶接)には、芯の溶ける鉄の周囲に

「ヒュームガス」と言う不活性ガスを同時燃焼させて、溶接の

周囲だけ「酸素を追い出す」事で酸化を防ぎ、溶接が出来てます。

今は、簡易な被覆アーク溶接。コレ↑なのですがぁ(´~`ヾ)

・

これよりもビート(溶接跡)が波打ってキレイで、アルミやステンレスも

溶接出来るのが「TIG溶接」にゃの。

皆さんが見慣れてるキレイに並んだムニムニした溶接痕はコッチね。

β(□-□ ) フムフム

ただ、結構、機器が高価なのと、熟練の技術と・・・・

「アルゴンガス」(被覆ヒュームの代わりの不活性ガス)ってのが

ボンベで必要にゃの。

(´~`ヾ)

だから敷居が高いとも言えるんだけど・・・アーク被覆溶接だと

やはり板厚に合わせた電圧&溶棒(径が違う)に変えても、

ヒュームガスを発生させる関係で溶け込み(溶かしたい金属と

溶棒が溶けて合金になる)に限界があるのね?(´~`ヾ)

・

なんつーか、溶接スピードに時間を掛けると余計に酷くなる

「待ってくれない」傾向があって、用途が限られる。

薄いとスグに穴が開いちゃうし、ビート痕もキレイじゃない。

β(□-□ ) フーン?

技術と言うか、ジックリとコツコツやれば良くなるのでは無く

余計に酷くなる。ジックリするならTIG溶接の方が(難しいけど)

面白そうで、実際、溶接出来る範囲が格段に増えるので、

欧米ではDIYでも火花が飛ばないジックリ出来るTIG溶接が多い。

アーク溶接は主にボンベを持ち運べない屋外の建築用途がメインだからね。

(≧∇≦)bヘェー?

スグは無理だけど・・・TIG溶接出来るように・・・・

将来的には狙ってます!(≧∇≦)bガンバルル!

・

んま、コレだけシッカリ溶接出来てりゃアークでも

良いんじゃないか?とも思うんですが(´~`ヾ)

更なる技術向上を常に狙ってる訳です♪

・

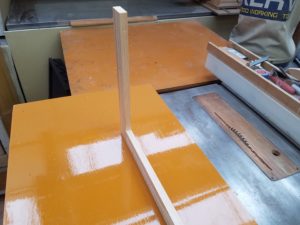

んで・・・・コレは何に使うのか?つーと・・・

こーなる訳です♪ヽ( ´ ▽ ` )ノジャーン!

先日から導入した、自動昇降機構の「カクノミ」ね。

先に既存の作業台に取り付けてたんだけどぉ・・・

こーなって欲しい訳です。(≧∇≦)bココ!

要は(本来の使い方とは違いますが)長い部材の

木口(切り口)側にホゾ凹を彫れる下のスペースね。

んま、テスト段階なので仮固定ですがぁ(´~`ヾ)

私的には、先日の「並列ダボ結合」や「ドミノジョイント」

に代わる接合方法を模索してて・・・・

骨組みなどの細いパーツ結合に適してるんじゃないか?

って事で大改造してる訳です。(* ´艸`)

・

ダボは丸いので並列加工が必要。しかも、実際には

ピッタリ2穴(計4穴)が合わせ難く時間が掛る。

んで、実は「深さ」も絶妙に合わせないと強度が出ない。

( ̄~ ̄;)

一方、それを解消したのがドイツ製の「ドミノ」って

ジョイントでダボを2本並べた程度の長方形の専用ダボ

なんだけど・・・

一発で正確に向かい合わせに穴を開けて(専用のダボで)

結合が早い。しかも長方形ってのがミソで捻りに強く

1穴でダボ2穴分に相当するから便利で早くて確実。

ただ・・・機械&専用ダボが異様に高価。

┐(´д`)┌ソーイウコト

以前に導入したビスケットジョイントとほぼ同じ機械なのに

本体16万円&専用ダボなので、結構な費用を伴う。

( ̄~ ̄;)ウムム

して・・・四角と言うのも捻りに強い。そう!ホゾ自体、

だから古くから日本はホゾを施してるんだけど・・・

ホゾは加工に時間が掛るし、凸凹分の加工ロスも大きい。

なので、私が目指してるのは「ホゾ」でジョイントが

出来ないか?って言う独自の方向。(* ´艸`)アホカ?

んで、実験!(≧∇≦)bイクゼッ!

この時に前後左右に微調整が効くのも、この機械の良さ。

あと、このままストロークさせても実に正確に真下に

彫り進む。レバー式カクノミだと微妙にズレが出ちゃうの。

やった♪ヽ( ´ ▽ ` )ノんま・・・冶具やらは、もっと改良が

必要だけど、真っ直ぐに木口にホゾ穴が彫れた♪

(≧∇≦)bイイネ♪

つ~事は(* ´艸`)ムフフ

こー言う風に・・・

「長手パーツ(木口)」と「短いパーツ(側面)」

それと、その四角ピッタリのホゾジョイントを作れば・・

こー言う結合が出来ちゃう♪(≧∇≦)bキテレツー!

んま・・・ココまで出来るなら「ホゾ彫れよ?」って

言われちゃうそうですが・・・(´~`ヾ)

こー言う風にジョイント化する事に意味があるの。

(≧∇≦)b

つまり、ホゾだと長手側を細くする分、凸分の余計なロスが出る。

でも、このジョイント方法だと、ボンド結合やビス結合と

同じ部材で済む・・・・のにビス痕跡が無く、強度が出る。

ヽ( ´ ▽ ` )ノスンバラスィー♪

ダボと言うかジョイントは、自分で四角の棒を作れば良い。

β(□-□ ) フムフム

んで、ココまでこだわってるのは・・・この時ね?

この時の結合ズレが無く&捻り強度がホゾ並みにある。

ドミノジョイントもナカナカ素晴らしい発明だけど

私のは「両ホゾ彫ってサネを入れる」なんちゃってホゾ。

(* ´艸`)

ただ、コレがもっと精度良く&早く加工が出来れば、

骨組み構成がもっと早くなって、強度も格段に上がる。

・

合い嵌めジョイントも良いんだけど、部材ロスが多いし

なんつーか・・・ちょっと捻りに弱い。チェックしないと

捻りが出やすいし、修正出来ないから厄介にゃの。

・

んま、だからどう?っと言われればソレまでなんだけど(´~`ヾ)

こー言う風に常に頭をぐるぐる回してる訳。

(* ´艸`)

TIG溶接もホゾジョイントも・・・結構、良い方向になりそうな予感。