えーっと・・・最近CNCに嵌ってますがぁ(* ´艸`)

現状、CNCで削るドリル(エンドミル)の最少は

0.25mmのボールエンドミル。もう針みたいw

(* ´艸`)ホソーィ!

エンドミルってのは、まあ簡単に言うとドリルみたいで

先端が三角じゃなくて四角や丸で「横移動で削る」事に

特化してる感じ。ただ、先端が四角や丸なので真っ直ぐ

ドリルみたいに彫るのは苦手。横に削るのが得意な刃物で

浅く彫って→横に彫り進める感じね。

β(□-□ ) フムフム

んで・・私が慣れて無い(マージンの取り方が下手)ので、

この高価なエンドミル(細い程に高価)をポキポキ折っちゃうw

(´~`ヾ)タハハ

つーか・・・このCNC自体の基礎加工台の微妙な撓みを拾って

真ん中が0・5mmほど膨らんでる?のか平滑度が低い。

・

一般的にエンドミルと言うのは上記の理由でエンドミル半径以下で

彫り進めないと簡単に折れちゃう。横にスライドして行って、途中に

0.5mmの高い位置があれば、一気に深さが変わって負荷が掛かって

折れちゃう。って事ね。β(□-□ ) フムフム

0・5mmって言ったら見ても判んない程の僅かな膨らみですが、

エンドミル側にしてみれば、突然、自分の2倍以上!の一気に

許容深さを超えて彫り進むのと同じ事。

機械は「(ヾノ・∀・`)ムリムリ」とは言わない。だからポキンと折れる。

β(□-□ ) フムフム

・

なのでぇ・・

ベースの加工台(プラ製)をそのまま削っちゃいます♪

(≧∇≦)bアハハ( ̄Д ̄;)エッ?

元々、純正の初期設定で「加工平面出し」の

プログラムが入ってるので、惜しげも無く(* ´艸`)

本体のポリエチレンの加工台自体を削ってます。

・

メーカー推奨は、プラ天面の上に捨て板を置いて、

その捨て板に平面出しするように指定してるんだけど

(つまりプラ天板は削らない方向)

でも、捨て板入れて削っても加工台が歪んだままだと

どの道、捨て板を大きく削るんだし、極論言うと

平滑度は、この機械の個体差精度に寄るんだったら

本体プラ天面の基本平面を削った方が早い気がします。(* ´艸`)ヌハハ

こー言う事ね?0.01mm程度の精度で平滑に

削りました♪(* ´艸`)アハハ┐(´д`)┌ヤッチャッタw

これをザックリ失敗すると取り返しがつかないから

メーカーはプラ天面では無く捨て板を削れと言う意味かな?

β(□-□ ) フムフム

どの道、この上に両面テープなりで厚み精度の高い

MDF板とかの捨て板を置いて、更にその上に加工物を

載せるんですから・・・元が平滑の方が良いでしょ?

(* ´艸`)

究極言っちゃうとね?純正プラ天面は2万円近いけど

同じポリエチレン材質のまな板を、この機械で純正同等に

加工出来ちゃう術が既にあるんだから、失敗は恐れるに足らず。

(≧∇≦)bソッカァ!

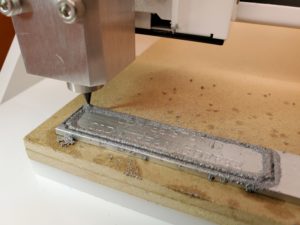

んで、平滑後に早速、3mm厚のアルミから削り出し・・・

ミニサイズのプレートを作ってみた。

んま、小さいのは「何処まで小さいのが彫れるか?」

のテストですからね。(≧∇≦)b

コレに墨入れを施して、アルミ表面にバフ掛け(鏡面磨き)

を施すと・・・・

こー言う感じ♪(≧∇≦)bスゲェ!

精度的にも申し分無いし、肝心なのは、コレを

業者に頼むと、少数ロットが数個とか絶対に無理。

っが、私は一個ずつ特注で作れる。ってのがスゴイ。

むしろ100個とか1000個だったら業者に頼めば

済む&安く出来る話。でも、そんな数、現実味無いでしょ?

β(□-□ ) フムフム

お次は、汎用サイズの0.5mmボールエンドミルで

最小サイズが何処まで作れるか?の実験。

因みに、先に言ったように彫り下げられるのは、大抵

半分の0.25mmずつしか彫れないから少しずつ

彫るので(=パス数が多い)結構な時間が掛る。

因みにアルミは焼き付くので潤滑オイルを垂らしながら

です。

彫り下げるのは「ポケット加工」って言います。

んで、今度は外周をくり抜くテスト。

この場合、端から外周(輪郭)をくり抜くと

抜け落ちて加工物が引っ掛かって傷つくので・・・

「タグ」って言うプラモのランナーみたいに

部分的に繋げて内側パーツが千切れないように

プログラム設定します。

アルミの0.5mm残しだからニッパーやカッターで

簡単に切れます。

こー言う事です。出来るだけ保持も大事だけど

コーナーを避けて、後で平滑に処理しやすい直線状に

配置してます。これも全部、指定しないと駄目で

イチイチ設定が面倒なんだけど、一度プログラムを

組んでしまえば、後は自動で彫ってくれる。

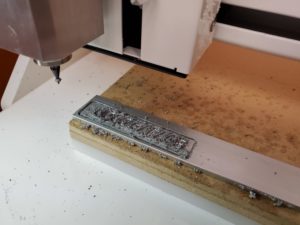

っで、0.5mmボールエンドミルの限界は

(これらはフォントの太さやデザインにもよる)

ココまで小さく高精度で彫れることは確認できた♪

(≧∇≦)bイェイ!

奥のエンブレムはキーホルダ程度のサイズで

手前はジャンバーの大きめのジッパー程度。

ココまで彫れるのはデカい!

ヽ( ´ ▽ ` )ノララーン♪

一体、木工とどう関係あるの?っと思う方が

居るかも知れないけど・・・

これらは、ワンオフの金属&堅木のキーホルダーや

エンブレムを高精度で創れるだけでなく、真鍮や

アルミや軟鉄、錫や銀程度までなら・・・・

フォントをデザインに置き換えれば、彫金が出来る。

デザインチョーカーやドッグタグなんかも楽勝♪

3D立体も可能だからね。

( ̄Д ̄;)エッ?ソッカァ・・・

先日から、何やってんのか?判んない人も多いと

思いますが、ガラスにブラストでロゴや模様を

入れる事も、木製食器にウッドバーニングを施す事も

イヤリングなどの彫金も、このコロナ自粛の最中で

学んだのと同じ事。ましてや自動で精度は業者並み。

(* ´艸`)スゲェ!

「何でも出来る」が更に一気に増えましたし、

これらを併用&応用したり、例えば、もう3Dの

CADを書いてCAMに落としてGコード生成も出来るので

CNC切削加工だけでなく、3Dプリンター(持ってないけど)

でもスグに使いこなせるはず。

(* ´艸`)ニャハハ

これらは、得意な分野じゃないと利点が見えにくいかも

知れませんが、もの凄い事で私にとっては「取れる工夫の

引き出しが一気に増えた」感じでムチャクチャ面白いです♪

(* ´艸`)ウンウン♪

これらは、現時点では「出来るようになった」だけ。

たぶん、ドンドン活用して商品にすれば判り易いと

思うので、如何に商品価値に結び付けるか?お楽しみに♪

(≧∇≦)bイェーイ♪